1. Spajkalni material

(1) Titan in njegove osnovne zlitine se redko spajkajo z mehkim spajkanjem. Dodatki za spajkanje, ki se uporabljajo predvsem na osnovi srebra, aluminija, titana ali titana in cirkonija.

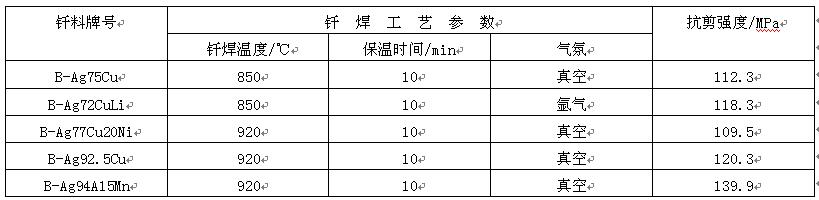

Spajka na osnovi srebra se uporablja predvsem za komponente z delovno temperaturo pod 540 ℃. Spoji, izdelani s spajko na osnovi čistega srebra, imajo nizko trdnost, se zlahka razpokajo ter so slabo odporni proti koroziji in oksidaciji. Temperatura spajkanja spajke Ag-Cu je nižja od temperature spajkanja srebra, vendar se omočljivost zmanjšuje z naraščanjem vsebnosti Cu. Spajka Ag-Cu, ki vsebuje majhno količino litija, lahko izboljša omočljivost in stopnjo legiranja med spajko in osnovno kovino. Spajka AG-Li ima značilnosti nizkega tališča in visoke reducibilnosti. Primerna je za spajkanje titana in titanovih zlitin v zaščitni atmosferi. Vendar pa vakuumsko spajkanje onesnažuje peč zaradi izhlapevanja litija. Polnilna kovina Ag-5al-(0,5 ~ 1,0)Mn je prednostna polnilna kovina za tankostenske komponente iz titanovih zlitin. Spajkani spoj ima dobro odpornost proti oksidaciji in koroziji. Strižna trdnost spojev titana in titanovih zlitin, spajkanih s srebrno osnovno polnilno kovino, je prikazana v tabeli 12.

Tabela 12 Parametri postopka spajkanja in trdnost spoja titana in titanovih zlitin

Temperatura spajkanja spajke na osnovi aluminija je nizka, kar ne povzroča β-fazne transformacije v titanovi zlitini, kar zmanjšuje zahteve za izbiro materialov in struktur za spajkanje. Interakcija med polnilom in osnovno kovino je nizka, raztapljanje in difuzija pa nista očitna, vendar je plastičnost polnila dobra in polnilo in osnovno kovino je enostavno zliti skupaj, zato je zelo primeren za spajkanje radiatorjev iz titanove zlitine, satjastih struktur in laminatnih struktur.

Fluksi na osnovi titana ali titana in cirkonija običajno vsebujejo Cu, Ni in druge elemente, ki lahko med spajkanjem hitro difundirajo v matrico in reagirajo s titanom, kar povzroči korozijo matrice in nastanek krhke plasti. Zato je treba temperaturo spajkanja in čas zadrževanja med spajkanjem strogo nadzorovati in se, kolikor je mogoče, ne sme uporabljati za spajkanje tankostenskih struktur. B-ti48zr48be je tipičen TiZr spajkalnik. Ima dobro omočljivost s titanom, osnovna kovina pa med spajkanjem nima nagnjenja k rasti zrn.

(2) Spajkanje polnila za cirkonij in osnovne zlitine Spajkanje cirkonija in osnovnih zlitin vključuje predvsem b-zr50ag50, b-zr76sn24, b-zr95be5 itd., ki se pogosto uporabljajo pri spajkanju cevi iz cirkonijevih zlitin v jedrskih reaktorjih.

(3) Spajkalni fluks in zaščitna atmosfera titana, cirkonija in osnovnih zlitin lahko dosežejo zadovoljive rezultate v vakuumu in inertni atmosferi (helij in argon). Za spajkanje v zaščitni atmosferi argona se mora uporabljati argon visoke čistosti, rosišče pa mora biti -54 ℃ ali nižje. Za plamensko spajkanje se mora uporabiti poseben fluks, ki vsebuje fluorid in klorid kovin Na, K in Li.

2. Tehnologija spajkanja

Pred spajkanjem je treba površino temeljito očistiti, razmastiti in odstraniti oksidni film. Debel oksidni film se odstrani mehansko, s peskanjem ali s kopeljo s staljeno soljo. Tanki oksidni film se lahko odstrani z raztopino, ki vsebuje 20 % ~ 40 % dušikove kisline in 2 % fluorovodikove kisline.

Ti, Zr in njihove zlitine med spajkanjem ne smejo priti v stik z zrakom na površini spoja. Spajkanje se lahko izvaja pod zaščito vakuuma ali inertnega plina. Uporabi se lahko visokofrekvenčno indukcijsko segrevanje ali segrevanje v zaščiti. Indukcijsko segrevanje je najboljša metoda za majhne simetrične dele, medtem ko je spajkanje v peči ugodnejše za velike in kompleksne komponente.

Za spajkanje Ti, Zr in njihovih zlitin se kot grelni elementi izberejo Ni, Cr, W, Mo, Ta in drugi materiali. Oprema z izpostavljenim grafitom kot grelnimi elementi se ne sme uporabljati, da se prepreči onesnaženje z ogljikom. Spajkalna naprava mora biti izdelana iz materialov z dobro visokotemperaturno trdnostjo, podobnim koeficientom toplotnega raztezanja kot Ti ali Zr in nizko reaktivnostjo z osnovno kovino.

Čas objave: 13. junij 2022